تمامی افرادی که در حوزه مهندسی و علم مواد فعالیت میکنند بارها و بارها با عباراتی با محتوای فرایند نورد روبرو شدهاند. همچنین؛ درصد قابل توجهی از شاغلین حوزه بازار آهن و فولاد نیز در مقاطع فلزی گوناگونی، واژگانی نظیر نورد سرد، نورد گرم و یا خط نورد را شنیدهاند. در این مقاله بر آن شدهایم تا ضمن تعریف فرایند نورد، به بررسی دقیقتر این فرایند بپردازیم و با ارائه توضیحات کاملی در خصوص نحوه ساخت و کاربردهای انواع نورد، به بیان علل اهمیت بسیار زیاد این فرایند بپردازیم. با ما همراه باشید.

فهرست این مطلب

نورد چیست؟

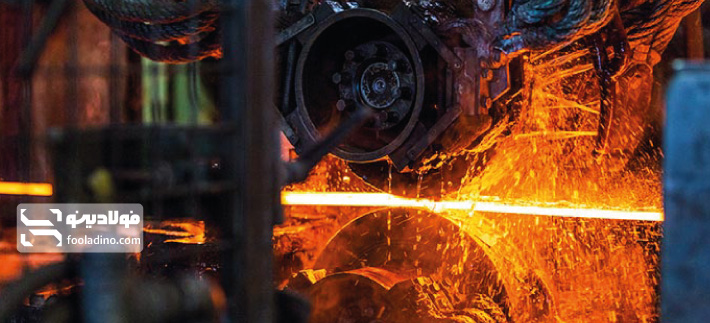

نورد مقاطع فلزی به فرایندی گفته میشود که در آن، فلز مورد نظر که در ابتدا به صورت شمش و یا تختال است، با اعمال فشار به وسیلهی غلطکهایی، به ضخامت و هندسه مقطع فلزی مورد نیاز تبدیل میشود. این فرایند به ظاهر ساده، دارای ظرافتهای زیادی است که سالها مهندسین بسیاری را در سراسر دنیا به چالش کشیده است. اهمیت فرایند نورد تا حدی زیاد است که میتوان به جرئت گفت، کشورهایی که از تکنولوژیهای پیشرفتهتر در خطوط نورد گرم و سرد خود بهرهمند هستند با تقریب بسیار مناسبی، از جمله زمامداران صنعت آهن و فولاد دنیا به شمار میروند. فرایند نورد به دو صورت نورد گرم و نورد سرد انجام میشود که در ادامه با آنها بیشتر آشنا میشویم.

نورد گرم چیست؟ فرایند نورد گرم به چه صورت انجام میشود؟

نورد گرم تکنیکی است که در آن تختال یا هرگونه پیش فراوردهی دیگری، پس از پیشگرم سازی، وارد خط تولید و شروع تغییر شکل میشود. در این فرایند، ابتدا پیش محصولات توسط کورههایی پیشگرم میشوند. در گام بعدی، پس از اطمینان از سالم و استاندارد بودن سطح محصول که عاری از اکسید یا ناصافی باشد، پاس اول نورد انجام میشود. در پاس اول، غلطکهای عظیم از جهت بالا و پایین بر سطح ماده فشار وارد میکنند و متناسب با مقطع نهایی، شکلدهی آغاز میشود. لازم به ذکر است، عموما عبور از هر غلطک در فرایند نورد گرم به صورت پاس رفت و برگشتی است. پس از پاس اول فرایندی مشابه و به کمک چندین غلطک دیگر انجام میشود و از تختال اولیه، محصولی نظیر ورق سیاه تولید میشود. محصول تولید شده در نورد، مورد شست و شوی صنعتی قرار گرفته و پس از خنککاری آماده بستهبندی میشود.

دستگاه نورد گرم

دستگاه نورد گرم برای تولید صنعتی و انبوه محصولات به طور کلی از چند بخش اصلی تشکیل میشود. کورههای پیشگرم سازی در مرحله اول قرار میگیرند. خطوط تولید اتوماتیک برای بالا بردن سرعت تولید، غلطکهای کاهنده ضخامت و فرم دهنده، سیستم آب گردان، سیستمهای تابگیری و پیدا کردن عیب، سیستمهای خنککننده نهایی و تجهیزات کلاف پیچی محصول تولید شده، اجزای اصلی یک دستگاه نورد گرم را شکل میدهند.

نکات مهم در فرایند نورد گرم

نورد گرم در ظاهر فرایند سادهای به نظر میرسد اما دارای نکات بسیار مهمی است که در صورت عدم توجه به آن، میتواند کارخانه را با آسیبهای مالی و جانی شدیدی روبرو کند. از جمله این نکات میتوان به موارد زیر اشاره کرد:

- دمای پیشگرم سازی تختال یا شمش، باید کاملا به درستی محاسبه شود. در صورت استفاده از دماهای پایینتر در فرایند تغییر شکل، غلطکها آسیب میبینند و استفاده از دمای بالاتر، علاوه بر وارد آوردن هزینه تولید بالاتر، ساختار فلز مورد نظر را تحت الشعاع قرار میدهد.

- فرایند تغییر شکل نمیتواند در یک پاس و ناگهانی انجام شود چرا که اولا غلطکها توان تامین چنان نیرویی را ندارند و ثانیا فلز پایه خواص خود را از دست میدهد. به همین دلیل است که تغییر شکل به صورت تدریجی، به کمک چند غلطک در چند مرحله رفت و برگشتی انجام میشود.

- جنس غلطکها باید به گونهای انتخاب شود که علاوه بر استحکام، سختی و مقاومت به سایش بالا، داکتیلیتی نسبتا قابل قبولی داشته باشد. استفاده از غلطکهای خیلی ترد، باعث ایجاد ترک در بدنه شده و زمان و هزینه زیادی صرف تعویض آنها میشود.

- در کنار هر کدام از غلطکها، سیستمهای آبپاش بسیار عظیمی قرار دارد که خنک کاری فلز زمینه در حین فرایند تولید را انجام میدهند.

- محصولات نهایی پیش از بسته بندی باید حتما تابگیری و خنک کاری کامل شوند. علاوه بر آن برای تولید برخی محصولات نظیر ورق روغنی یا ورق اسید شویی، محصولات تولید شده به وسیلهی اسید کاملا لایه برداری میشوند تا از هرگونه رسوب، آخال و یا اکسید، عاری باشند.

کاربرد فرایند نورد گرم

کاربرد فرایند نورد گرم به گونهای گسترده است که میتوان گفت تمامی مقاطع آهنی موجود در بازار از فرایند نورد گرم ساخته شدهاند یا در خلال تولید، از نورد گرم در یکی از مراحل تولید بهرهمند شدهاند. از جمله محصولات و مقاطعی که از نورد گرم کمک گرفتهاند میتوان به موارد زیر اشاره کرد:

- انواع تیرآهن، هاش و ریل

- میلگرد

- انواع ورق

- قوطی پروفیل

این مقاطع فلزی در عمدهی صنایع اساسی یک کشور نظیر ساختمان سازی، راهسازی و صنایع حمل و نقل اهمیت دارند از این روست که فرایند نورد تا این حد مورد توجه قرار گرفته است و انجام آن به نحو صحیح دارای اهمیت بالایی است.

نورد سرد چیست و چگونه تولید میشود؟

میتوان اینگونه گفت که بزرگترین چالش کشورهای پیشرفته در فرایند نورد، به بخش نورد سرد اختصاص دارد. در فرایند نورد سرد، محصولی که یک مرتبه تحت نورد گرم قرار گرفته است، برای رسیدن به ضخامتهای پایینتر مورد عملیات قرار میگیرد. رسیدن به پایینترین ضخامتها در نورد سرد، نشان از تکنولوژی بالای کارخانه مورد نظر دارد. در واقع میتوان اینگونه گفت که به هر میزان، ضخامت ورق نهایی کمتر و کیفیت سطح آن بالاتر باشد، صنعت آهن و فولاد در آن کارخانه و حتی کشور، با سرعت بسیار مناسبی در حال پیشرفت است.

کاربردهای نورد سرد

ورقهای تولید شده به کمک فرایند نورد سرد عموماً پس از تولید، پوششدهی میشوند. به عبارتی میتوان گفت ورقهایی نظیر ورق گالوانیزه، ورق قلعاندود و ورق آلوزینگ، همگی از محصولات جانبی فرایند نورد سرد به شمار میروند. از این رو میتوان تمام کاربردهایی که برای محصولات فوق گفته شد را از جمله کاربردهای این فرایند نیز به شمار آورد.

نورد سرد در تولید محصولاتی که نیاز به مقاومت به خوردگی و یا سایش بالا دارند بسیار مناسب عمل کرده و زمینه را برای پوششدهی باکیفیتتر به آسانی فراهم میآورد.

تفاوت نورد گرم و سرد

همانطور که از مطالب بالا قابل استخراج است، فرایند نورد گرم و سرد دارای تفاوتهایی با یکدیگر هستند. یکی از این تفاوتها که از نام این فرایندها نیز به وضوح مشخص است، دمای تولید آنهاست. نورد گرم در دماهای میانی پیشگرم میشود به طوریکه؛ این پیشگرم سازی باعث تغییر رنگ فولاد به قرمز در حین انجام فرایند منجر شده و تغییر شکل را آسانتر میکند. نورد سرد اما در دماهای کاری پایینتر شکلدهی شده و فقط در حین پوششدهی وارد حمامهای مذاب میشود. تفاوت عمده دیگر این دو روش، ضخامت محصول تولیدی از این دو روش است. نورد سرد توانایی تولید قطعات بسیار نازک را دارد اما نورد گرم این امکان را فراهم نمیآورد. تفاوت سوم این است که عموما محصولات نورد سرد شده پوششدهی نیز میشوند اما محصولات نورد گرم میتوانند به همان صورت مورد استفاده قرار بگیرند. بدیهی است که با مطالب گفته شده، قیمت محصولات تولید شده با نورد سرد بالاتر از نورد گرم باشد چرا که هم کیفیت بالاتری را ارائه میدهد و هم روش استحصال دشوارتری دارد.

نورد گرم میلگرد

این فرایند نیز برای تولید و رسیدن به ابعاد استاندارد خود، فرایند کاملا مشابهی را طی میکند. در این میان، کارخانجاتی میتوانند به میلگرد نورد گرم با کیفیتتری دست پیدا کنند که از تکنولوژی و سیستمهای کنترل کیفیت به روزتری نسبت به سایر رقبا استفاده کنند. هرچه اتوماسیون و کیفیت خط تولید بیشتر باشد، علاوه بر تولید محصول با کیفیتتر، در دراز مدت به دلیل کاهش هزینههای تعمیر، به لحاظ اقتصادی نیز به صرفه خواهد بود.

مزایا و معایب فرایند نورد

نورد در واقع یکی از اصلیترین روشهای شکلدهی فلزات است. این روش مزایایی دارد که استفاده از آن را تا به این حد گسترده کرده است. از جمله این مزایا میتوان به:

- اتوماسیون بالا

- سرعت تولید زیاد

- کیفیت نهایی مناسب

- و صرفه اقتصادی

اشاره کرد. اما در کنار مزایای گفته شده، فرایند نورد با محدودیتهایی نیز روبرو است. از جمله این محدودیتها میتوان به عدم امکان نورد قطعات پیچیده اشاره کرد. همانطور که گفته شد، تنها قطعات و مقاطع آهنی روزمره به این روش تولید انبوه میشوند چرا که ساخت قطعات پیچیده علاوه بر هزینه بالا برای طراحی خطوط تولید، سرعت فرایند پایینی دارد. از دیگر محدودیتهای این روش، نیاز به تکنولوژی و انرژی بسیار زیاد برای مقاطع با ضخامت خیلی نازک است. و سومین عامل محدود کننده را میتوان به نوعی به نیاز بالا برای تعمیر و تعویض غلطکها اختصاص داد که تبعا تاثیر خود را بر هزینهی تمام شده برای تولید محصول و نتیجتا قیمت نهایی برای مشتری، میگذارد.

صنایع تولیدی نورد گرم فلز

تمامی کارخانجات تولیدکننده مقاطع آهنی در ایران از واحد نورد گرم در خطوط خود استفاده میکنند. برای تولید مقاطعی همچون میلگرد و تیرآهن در کنار انواع ورق، روشهای تولید گوناگونی ارائه شده است اما تنها فرایند نورد گرم است که به لحاظ اقتصادی و حجم تولید سالانه توجیه داشته و سایر فرایندهای شکلدهی نظیر فورج را کنار زده است.

بیشتر بخوانید: میلگرد چیست؟ انواع و کاربردهای آن را بشناسید

واحد نورد سرد فولاد مبارکه اصفهان

کارخانه فولاد مبارکه اصفهان را میتوان بزرگترین کارخانهای دانست که توانسته است با استفاده از علم روز دنیا، واحد نورد سرد خود را به عنوان بزرگترین و باکیفیتترین خط تولید نورد سرد در کشور معرفی کند. از جمله محصولاتی که این کارخانه در واحد نورد سرد خود تولید میکند، میتوان به؛ ورق روغنی، ورق اسیدشویی و انواع ورقهای پوششدار نظیر گالوانیزه و ورق رنگی اشاره کرد.

جمعبندی

در این مقاله در ابتدا به بررسی مفهوم فرایند نورد پرداخته شد. در ادامه انواع نورد معرفی شده و کاربردهای هر کدام به تفکیک مورد ارزیابی قرار گرفت. مزایا و معایب نورد سرد و نورد گرم بررسی شد و اهمیت این فرایند در صنعت کلان یک کشور نشان داده شد. شما عزیزان میتوانید برای مطالعه مقالات مشابه از طریق این لینک اقدام و همچنین برای اطلاع از قیمت روز و خرید انواع محصولات فولادی به وبسایت فولادینو مراجعه کنید.