یکی از مهمترین دستههای مواد مهندسی که در صنعت امروزی جایگاه ویژهای را به خود اختصاص داده است، استنلس استیل است. استنلس استیل یا فولاد ضد زنگ، توانسته است به کمک عناصر آلیاژی به کار رفته در ساختار خود، یکی از بزرگترین مشکلات فولادها را که همان بحث مقاومت به خوردگی و زنگ زدن است، برطرف نماید.

در این مقاله از فولادینو بر آن شدهایم تا با نگاهی دقیقتر به استنلس استیل، انواع آن، کاربردهای هر دسته و مزایا و معایب آنها بپردازیم.

فهرست این مطلب

تاریخچه ساخت و استفاده از استنلس استیل

در مورد تاریخچه استنلس استیل مطالب گوناگونی ذکر شده است و افراد زیادی به صورت مجزا برای رفع عیب فولادهای معمولی، تلاشهایی را انجام دادهاند اما میتوان گفت نخستین تلاش موفق برای ساخت استنلس استیل در سال 1913 میلادی توسط شخصی به نام Harry Brearley در شفیلد انگلستان به ثمر نشسته است. او در حال پیدا کردن راه حلی برای رفع مشکل خوردگی سایشی لولههای تفنگ ارتش بریتانیا بود که متوجه شد عنصر کروم میتواند نقشی کلیدی در بهبود زنگزدگی فولاد داشته باشد. درست از این نقطه بود که شفیلد انگلستان به یکی از قطبهای اصلی مهندسی متالورژی و تولید فولاد تبدیل شد.

پس از این اختراع اولیه، ساخت و بهبود استنلس استیل در دنیا سرعت بیشتری گرفت به طوری که در سال 1919 آقای Elwood Haynes پتنت ساخت فولاد مارتنزیتی خود را به ثبت رساند. سپس در 1929، William J. Kroll در لوکزامبورگ اولین استیل پیر سختی را ساخت. همچنین اولین استیل دوپلکس ساخته شده را به کارخانه Avesta سوئد در سال 1930 نسبت دادهاند.

استنلس استیل به انگلیسی

واژه استیل (Steel) در زبان انگلیسی به معنای فولاد است و به فولاد زنگ نزن یا ضد زنگ نیز نیز در زبان انگلیسی Stainless Steel گفته میشود. به صورت کلی در بازار ایران واژه استیل و استنلس استیل در واقع برای یک مفهوم استفاده میشوند و تفاوتی با یکدیگر ندارند اما در مقیاس جهانی این تعریفها متفاوت است.

استنلس استیل چیست و چگونه ساخته میشود؟

استنلس استیل بر خلاف تصور عموم مردم، روش ساخت خیلی پیچیده یا متفاوت از فولادهای معمولی را ندارد. چیزی که در واقع باعث تفاوت خواص فولاد زنگ نزن با فولادهای معمولی میشود، نوع و میزان عناصر آلیاژی به کار رفته در آنها است. همانطور که میدانید، استنلس استیلها گریدهای بسیار متنوعی دارند و نمیتوان در مورد ترکیب شیمیایی آنها به طور کلی صحبت کرد اما به طور کلی و بر اساس یک قاعده پذیرفته شده، تمامی استنلس استیلها باید حداقل 10.5 درصد کروم را در ساختار خود داشته باشند. در واقع، عنصر اساسی که خواص ضد زنگ برای استیل ایجاد میکند همین عنصر کروم است. این عنصر از طریق تشکیل لایه پسیو (passive layer) بر روی فولاد، از زنگ زدگی آن در بیشتر محیطها جلوگیری میکند.

از دیگر عناصر آلیاژی موجود در غالب استنلس استیلها میتوان به عناصر زیر اشاره کرد:

- نیکل

- مولیبدن

- مس

- کربن

خواص کلی استنلس استیلها

فولادهای زنگ نزن علاوه بر خواص بسیار مناسب در برابر خوردگی، دارای مزیتهای دیگری نیز هستند که از آنها مادهای برتر و پرکاربرد ساخته است. از جمله این خواص عمومی میتوان به توانایی کار در دمای بالا و دماهای خیلی پایین، استحکام بالا و سختی بسیار مناسب اشاره کرد. نکته حائز اهمیت در تهیه استنلس استیلها این است که آنها عموما مقدار کربن کمی دارند. اما علت چیست؟

کربن علی رغم توانایی ایجاد سختی بالا، میتواند در فولاد زنگ نزن یک عیب بزرگ به وجود بیاورد. استنلس استیلها دارای عناصر آلیاژی با درصدهای بالایی هستند که میتوانند در تماس با کربن به کاربید تبدیل شوند. کاربیدهای فلزی به شدت ترد بوده و از مقاومت به ضربه استنلس استیل میکاهد. به همین دلیل، میزان کربن در استنلس استیل عموما مقادیر بسیار کمتری نسبت به فولادهای معمول را به خود اختصاص میدهد.

انواع استنلس استیل

فولاد ضد زنگ دستهی وسیعی از گریدها را در بر میگیرد. هرکدام از این دستهها میتوانند خواصی متفاوت از هم داشته باشند که در ادامه به بررسی برخی از این دستهها میپردازیم.

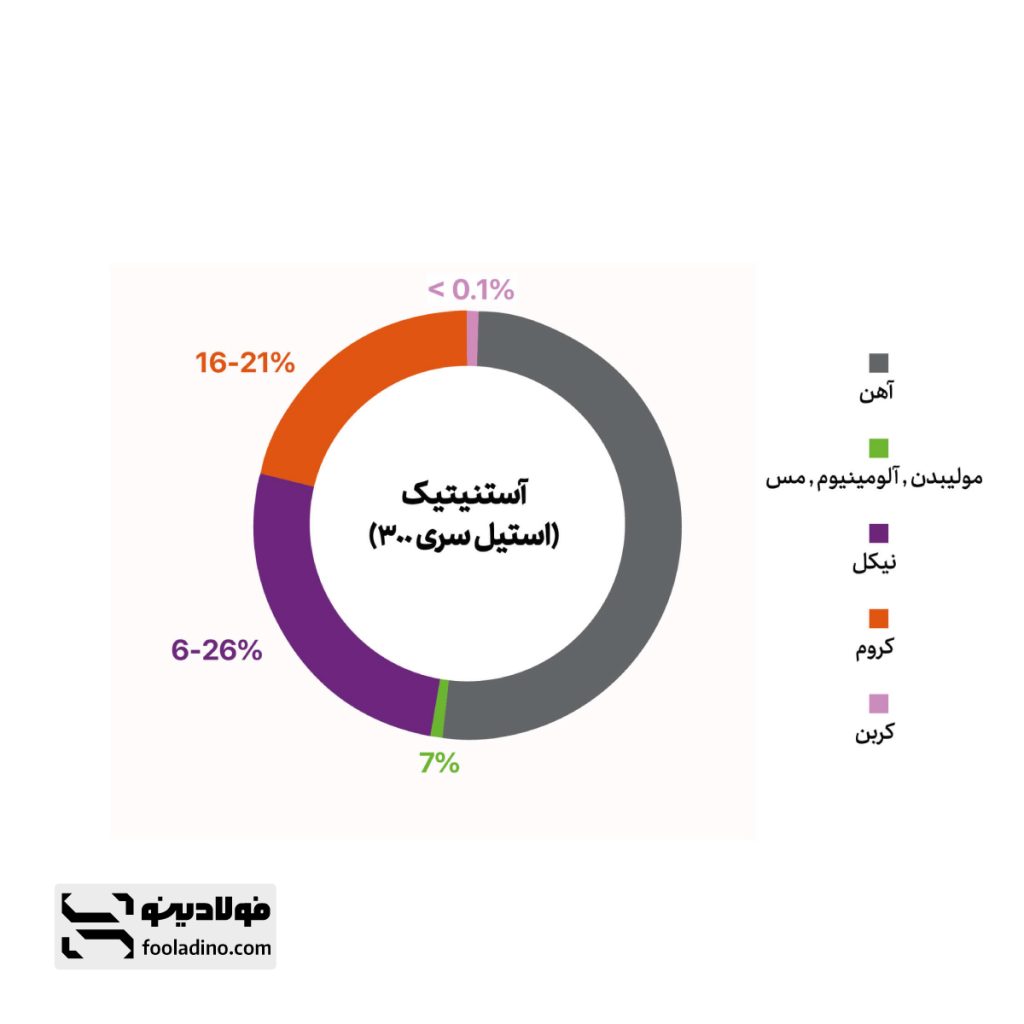

۱) استیل سری 300

استیلهای سری 300 پرکاربردترین دسته از فولادهای زنگ نزن میباشند. استیلهای سری 300 عموما آستنیتی هستند. ویژگی بازر استنلس استیل آستنیتی، مقاومت به خوردگی و پایداری حرارتی بالاتر آن نسبت به سایر دستهها است. میزان کروم در این دسته از فولادهای ضد زنگ، بیش از سایر دستهها است.

از جمله مهمترین استنلس استیلهای موجود در این دسته میتوان به استیل 304، استیل 316 و استیل 308 اشاره کرد.

۲) استیل سری 400

یکی دیگر از مهمترین دستههای استنلس استیل، استیل سری 400 است. استیلهای فریتی و مارتنزیتی در این دسته قرار میگیرند. استیل فریتی خواصی مشابه فولادهای معمولی دارد اما مقاومت به خوردگی، حرارت و ترک خوردگی آن، بهتر از فولادهای معمولی است. فولادهای مارتنزیتی هم سختی بسیار بالایی دارند اما در مقابل، مقاومت به خوردگی پایینتری نسبت به استیل فریتی و آستنیتی دارند. استیلهای سری410، سری420 و سری 430 نیز از مهمترین استیلهای این دسته هستند.

۳) استیل نسوز

استیل نسوز از جمله محبوبترین فولادهای زنگ نزن در بازار فولاد ایران است. نام استیل نسوز، نامی بازاری است و نشان از مقاومت حرارتی بالای این دسته از استیلها دارد. استیل نسوز به دلیل دارا بودن این خاصیت میتواند در دماهای کاری بالاتری نسبت به فولادهای معمولی و حتی سایر استیلهای معرفی شده دارد. مهمترین گریدهای استیل نسوز، استیل 309، استیل 321، استیل 310 و استیل 431 میباشند.

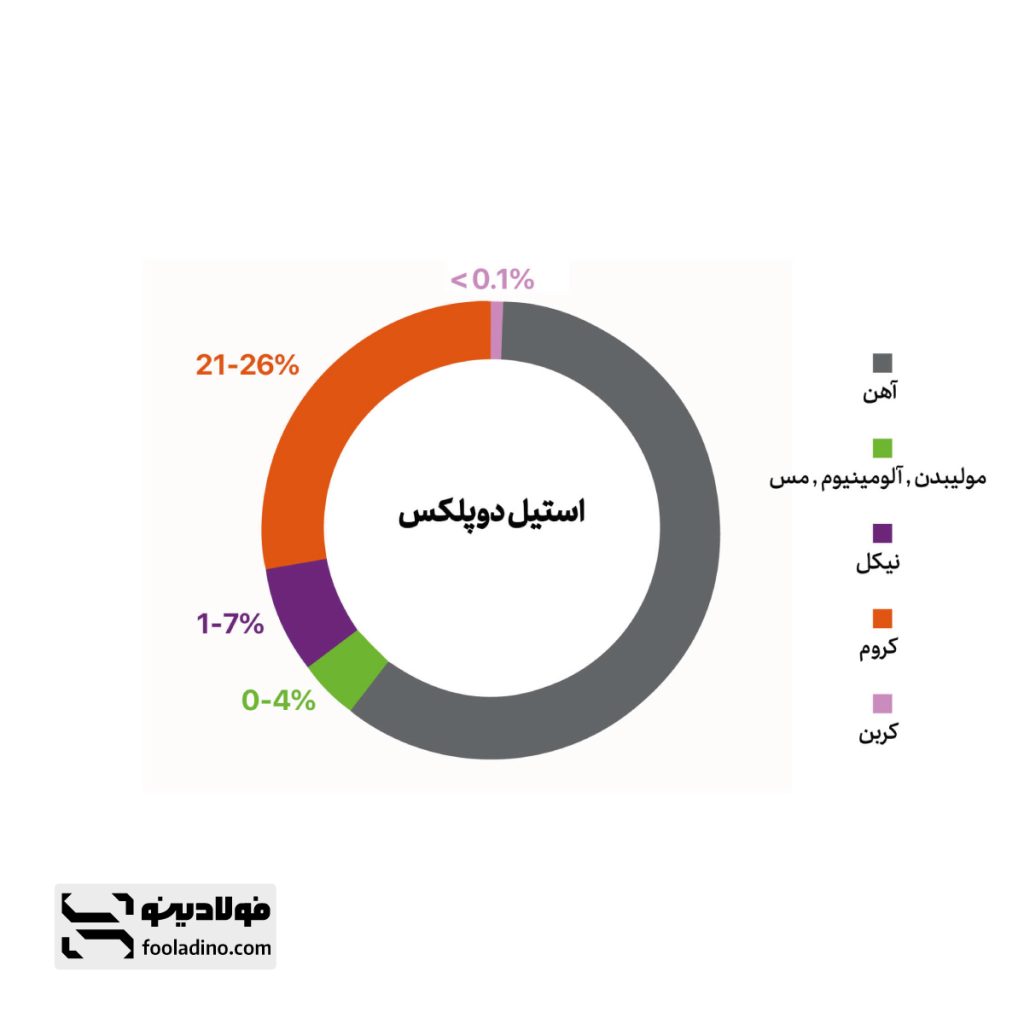

۴) استیل دوپلکس

استیل دوپلکس یکی از جدیدترین دستههای استنلس استیل است که توانسته به کمک خواص ممتاز خود، سهم خوبی از استیلهای مصرفی در صنایع حساس را به خود اختصاص دهد. این خواص ممتاز ناشی از ساختار استیل دوپلکس است.

استیل دوپلکس به استیل فریتی-آستنیتی معروف هستند و خواص برتر این دو دسته را به طور همزمان دارا هستند.

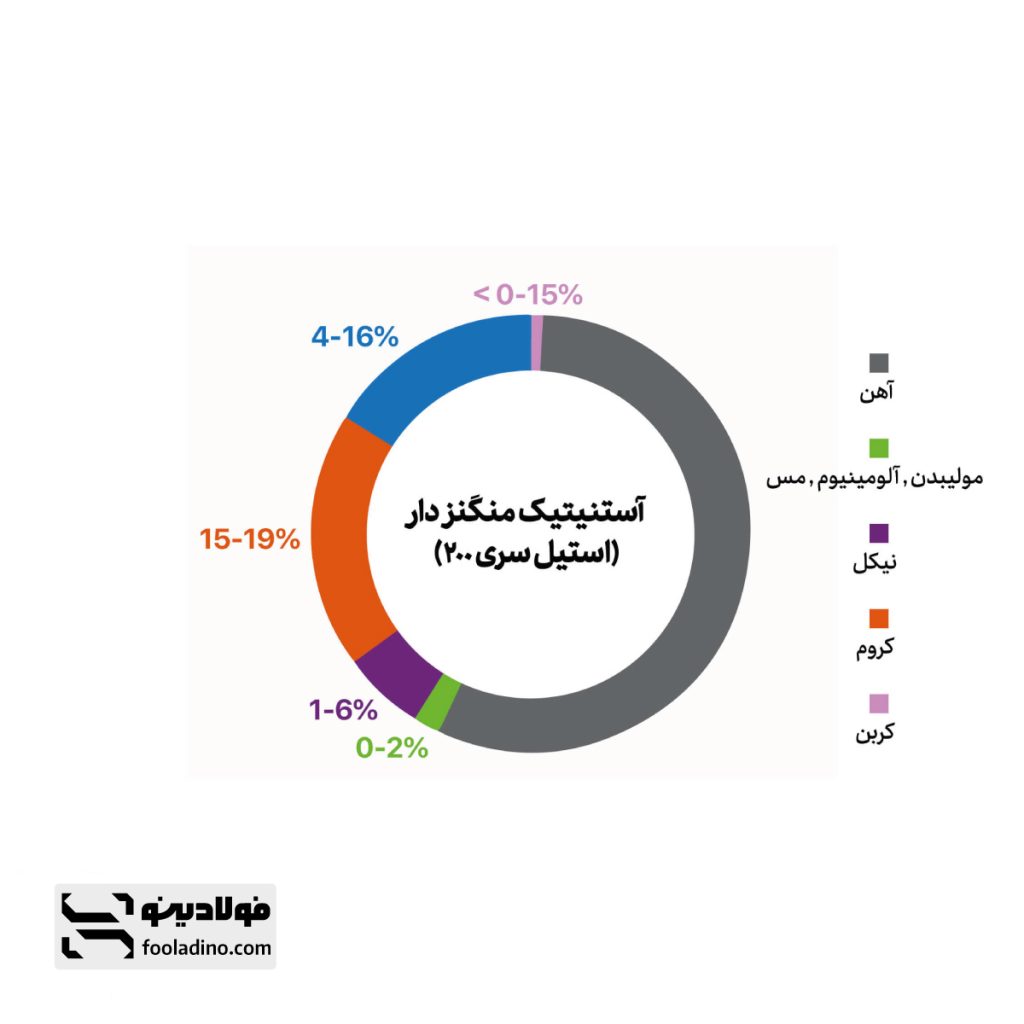

۵) استیل سری 200

استیل سری 200 یکی دیگر از دستهبندیهای استیل است. سری 200 به طور کلی خواص ضعیفتری نسبت به سایر دستهبندیها دارد از این رو، کاربردهای خیلی محدودتری نسبت به آنها به خود اختصاص داده است.

اطلاعات تکمیلی در مورد استیل 201 را در صفحه اختصاصی آن مطالعه بفرمایید.

کاربرد استنلس استیل

همانطور که در قسمتهای پیشین در مورد آن صحبت شد، فولاد زنگ نزن دارای دستهها و گریدهای زیادی است. همین امر باعث شده است که فولادهای ضد زنگ خواص بسیار متفاوتی را به خود گرفته و به تبع آن، کاربردهای بسیار گستردهای داشته باشند. به عنوان مثال، فولادهای سری 300 که به فولادهای آستنیتی نیز معروف هستند، در صنایع هوافضا، الکترونیک، مخازن مواد شیمیایی و غذایی کاربرد دارند. همچنین از استیلهای سری 400 در ساخت سیستم احتراق خودرو، تانک آب داغ و تجهیزات آشپزی بهره میبرند.

استیل بگیر چیست؟ تفاوت استیل بگیر و استیل نگیر

استیل بگیر و استیل نگیر از جمله لغات و اصطلاحات پرکاربرد و مرسوم در بازار میباشند. استیل بگیر به فولاد ضد زنگی گفته میشود که مقدار کروم آن کمتر از استیل نگیر است. هرچه مقدار کروم در ساختار فولاد زنگ نزن کم میشود، خاصیت مغناطیسی آن تقویت شده و آهن ربا را به خود جذب میکنند. استیل بگیر در دستههای فریتی و مارتنزیتی قرار میگیرند و این به معنای این است که استیلهای سری 400 عموما بگیر هستند. اما استیل نگیر کروم بالاتری داشته و نسبت به آهن ربا حساسیت کمتری از خود نشان میدهند. استیل آستنیتی عموما نگیر بوده، پس میتوان گفت با یک تقریب مناسب، استیلهای سری 300 نگیر هستند.

قیمت استنلس استیل

قیمت استنلس استیل با توجه به تنوع بالای این محصول و کاربردهای منحصر به فرد آن از تقاضای بالایی برخوردار است. شما میتوانید قیمت استنلس استیل را در انواع و گریدهای مختلف در وبسیات فولادینو مشاهده کنید و برای خرید انواع استیل نیز از طریق مسیرهای ارتباطی مشخص شده در سایت اقدام کنید. در فولادینو استنلس استیلها براساس مقاطع مختلف دستهبندی شدهاند و شما میتوانید قیمت میلگرد استیل، قیمت ورق استیل و قیمت پروفیل استیل را در گرید یا سریهای مختلف از طریق جداول مربوطه مشاهده کنید.