فولاد ماریجینگ یکی از پیشرفتهترین و مستحکمترین انواع فولادها بوده که به دلیل ویژگیهای منحصر به فردش در صنایع مختلف مورد توجه قرار گرفته است. این نوع فولاد که ابتدا در دهه ۱۹۶۰ توسعه یافت، با ترکیبی از آلیاژهای خاص و فرآیندهای حرارتی خاص تولید میشود که منجر به خواص مکانیکی و فیزیکی بینظیری میگردد. فولاد ماریجینگ به دلیل سختی بالا، مقاومت به خوردگی و قابلیت ماشینکاری عالی، در صنایع هوافضا، نظامی، ابزارهای دقیق و قالبسازی به کار گرفته میشود. در این مقاله از فولادینو، به بررسی ویژگیها، کاربردها و فرآیند تولید فولاد ماریجینگ می پردازیم و مزایا و معایب آن را تحلیل خواهیم کرد.

فهرست این مطلب

فولاد ماریجینگ چیست؟

فولاد ماریجینگ یکی از انواع فولادهای آلیاژی پیشرفته است که به دلیل ویژگیهای مکانیکی برجسته خود، از جمله سختی و استحکام بسیار بالا، شناخته میشود. نام “ماریجینگ” از ترکیب کلمات “مارتنزیت” و “ایجینگ” (پیرسازی) گرفته شده است که به فرآیند تولید و تقویت این نوع فولاد اشاره دارد.

فولاد ماریجینگ عمدتاً از نیکل(Ni)، کبالت(Co)، مولیبدن(Mo) و تیتانیوم(Ti) تشکیل شده و میزان کربن(C) آن بسیار کم است. این ترکیب آلیاژی ویژه باعث میشود که فولاد ماریجینگ در طول فرآیند پیرسازی، به یک ساختار مارتنزیتی بسیار سخت و مقاوم تبدیل شود. برخلاف بسیاری از فولادهای سخت شونده، فولاد ماریجینگ بدون نیاز به عملیات حرارتی پیچیدهای مانند تمپرینگ به استحکام نهایی خود میرسد.

درباره تاریخچه تولید فولاد ماریجینگ چه میدانید؟

تاریخچه تولید فولاد ماریجینگ به دهه ۱۹۶۰ میلادی بازمیگردد، زمانی که این نوع فولاد برای نخستین بار در ایالات متحده آمریکا توسعه یافت. شرکت بینالمللی نیکل (International Nickel Company) به منظور پاسخگویی به نیازهای صنایع هوافضا و نظامی، به تحقیق و توسعه این فولاد پرداخت. هدف اصلی از تولید فولاد ماریجینگ، دستیابی به مادهای بود که همزمان دارای استحکام فوقالعاده بالا و سختی خوب باشد.

فرآیند تولید اولیه فولاد ماریجینگ شامل ترکیب خاصی از عناصر آلیاژی مانند نیکل، کبالت، مولیبدن و تیتانیوم بود که با استفاده از یک عملیات حرارتی پیرسازی، ساختار مارتنزیتی بسیار سخت و مقاومی به دست میآمد. این عملیات حرارتی به نام “پیرسازی” یا “ایجینگ” (Aging) شناخته شده و باعث میشود تا فولاد به خواص مکانیکی مطلوب خود برسد بدون اینکه نیاز به مراحل پیچیده دیگری مانند تمپرینگ داشته باشد.

بیشتر بخوانید: استیل پیرسختی چیست؟

از آن زمان تاکنون، فولاد ماریجینگ به دلیل خواص منحصر به فردش در صنایع مختلفی از جمله هوافضا، نظامی و قالبسازی به کار گرفته شده است. اقدامات بیشتری در ترکیبات آلیاژی و فرآیندهای تولید این فولاد صورت گرفته است تا عملکرد و کارایی آن را بهبود بخشند. امروزه فولاد ماریجینگ به عنوان یکی از پیشرفتهترین و باکیفیتترین مواد آلیاژی شناخته میشود که توانسته است جایگاه ویژهای در صنایع با تکنولوژی بالا پیدا کند.

اجزای فولاد ماریجینگ و ترکیبات شیمیایی آن

فولاد ماریجینگ ترکیبات شیمیایی خاصی دارد که به آن ویژگیهای مکانیکی و فیزیکی برجستهای میبخشند. این نوع فولاد عمدتاً از عناصر زیر تشکیل شده است:

- نیکل (Ni): 15 تا 25 درصد. نیکل اصلیترین عنصر آلیاژی در فولاد ماریجینگ است که به افزایش استحکام و چقرمگی آن کمک میکند.

- کبالت (Co): 8 تا 12 درصد. کبالت باعث افزایش سختی و استحکام فولاد میشود.

- مولیبدن (Mo): 3 تا 6 درصد. مولیبدن مقاومت به خوردگی و استحکام در دماهای بالا را بهبود میبخشد.

- تیتانیوم (Ti): 0.2 تا 2 درصد. تیتانیوم نقش مهمی در فرآیند پیرسازی دارد و باعث ایجاد ساختار مارتنزیتی بسیار سخت میشود.

- آلومینیوم (Al): مقدار کمی حدود 0.05 تا 0.15 درصد. آلومینیوم در ایجاد رسوبات تقویتکننده و بهبود خواص مکانیکی موثر است.

- کربن (C): معمولاً کمتر از 0.03 درصد. وجود کربن بسیار کم، باعث میشود که فولاد ماریجینگ دارای ساختار مارتنزیتی بسیار خالص و بدون تشکیل کاربیدهای مزاحم باشد.

این ترکیبات، فولاد ماریجینگ را به مادهای با استحکام و سختی بالا، مقاومت به سایش و خوردگی و قابلیت ماشینکاری عالی تبدیل میکنند. به همین دلیل، این فولاد در کاربردهای پیشرفته و حساس مانند قطعات هوافضا، ابزارهای دقیق و صنایع نظامی بسیار مورد استفاده قرار میگیرد.

انواع فولاد ماریجینگ

فولاد ماریجینگ دارای انواع مختلفی است که هر کدام بر اساس ترکیب شیمیایی و خواص مکانیکی خاص خود، برای کاربردهای متفاوتی مناسب هستند. به طور کلی، این فولادها بر اساس مقدار نیکل و سایر عناصر آلیاژی تقسیمبندی میشوند. در زیر به برخی از انواع معروف فولاد ماریجینگ اشاره میکنیم:

فولاد ماریجینگ 200 (Maraging 200)

- نیکل (Ni): حدود 17-19 درصد

- کبالت (Co): 8-12 درصد

- مولیبدن (Mo): 3-5 درصد

- تیتانیوم (Ti): 0.2-0.5 درصد

- استحکام کششی: حدود 200 ksi (کیلوپوند بر اینچ مربع)

- کاربردها: این نوع فولاد برای قطعات هوافضا، ابزارهای دقیق و قطعات ماشینآلات استفاده میشود.

فولاد ماریجینگ 250 (Maraging 250)

- نیکل (Ni): حدود 17-19 درصد

- کبالت (Co): 8-12 درصد

- مولیبدن (Mo): 4-5 درصد

- تیتانیوم (Ti): 0.2-0.5 درصد

- استحکام کششی: حدود 250 ksi

- کاربردها: مناسب برای ابزارهای صنعتی، قالبسازی و قطعات مکانیکی با استحکام بالا.

فولاد ماریجینگ 300 (Maraging 300)

- نیکل (Ni): حدود 18-19 درصد

- کبالت (Co): 9-10 درصد

- مولیبدن (Mo): 4.8-5.2 درصد

- تیتانیوم (Ti): 0.4-0.5 درصد

- استحکام کششی: حدود 300 ksi

- کاربردها: استفاده در صنایع هوافضا، قطعات نظامی و اجزای سازههای سنگین.

فولاد ماریجینگ 350 (Maraging 350)

- نیکل (Ni): حدود 18-19 درصد

- کبالت (Co): 12-13 درصد

- مولیبدن (Mo): 4.8-5.2 درصد

- تیتانیوم (Ti): 0.4-0.6 درصد

- استحکام کششی: حدود 350 ksi

- کاربردها: برای کاربردهایی که به استحکام فوقالعاده بالا نیاز دارند، مانند قطعات موشک و اجزای سازههای فوق پیشرفته.

فولاد ماریجینگ 18Ni (300)

- نیکل (Ni): 18 درصد

- کبالت (Co): 9 درصد

- مولیبدن (Mo): 5 درصد

- تیتانیوم (Ti): 0.4-0.5 درصد

- آلومینیوم (Al): 0.1 درصد

- استحکام کششی: حدود 300 ksi

- کاربردها: عمدتاً در صنایع هوافضا و ابزارهای دقیق.

فولاد ماریجینگ 18Ni (250)

- نیکل (Ni): 18 درصد

- کبالت (Co): 8.5 درصد

- مولیبدن (Mo): 4.8 درصد

- تیتانیوم (Ti): 0.4 درصد

- آلومینیوم (Al): 0.05 درصد

- استحکام کششی: حدود 250 ksi

- کاربردها: قالبسازی، ابزارهای صنعتی و قطعات ماشینآلات.

هر کدام از این انواع فولاد ماریجینگ دارای ترکیبات شیمیایی و خواص مکانیکی منحصر به فردی هستند که آنها را برای کاربردهای خاص مناسب میسازد. با توجه به نیازهای خاص هر صنعت، انتخاب نوع مناسب فولاد ماریجینگ میتواند به بهبود عملکرد و طول عمر قطعات کمک شایانی کند.

فولاد ماریجینگ چه کاربردی دارد؟

فولاد ماریجینگ به دلیل خواص منحصر به فردش در صنایع مختلفی مورد استفاده قرار میگیرد. برخی از کاربردهای اصلی این نوع فولاد عبارتند از:

1. صنایع هوافضا: برای قطعاتی که نیاز به استحکام بالا، سختی و مقاومت خوب در برابر خوردگی و حرارت دارند، مانند قطعات موتورها، فنرها و قطعات سیستمهای فضایی.

2. صنایع نظامی: برای قطعاتی که در شرایط نظامی مورد استفاده قرار میگیرند، از جمله تجهیزات نظامی، سلاحها و تجهیزات ارتشی.

3. ابزارهای دقیق: برای تولید ابزارهای دقیقی که نیاز به دقت بالا، مقاومت و استحکام مناسب دارند، مانند ابزارهای جراحی، ابزارهای دندانپزشکی و ابزارهای دقیق صنعتی.

4. صنایع قالبسازی: برای تولید قطعات قالبهای سرد و گرم که نیاز به سختی و مقاومت بالا دارند.

5. تولید ابزارهای برش و حفاری: برای تولید ابزارهایی که در برش و حفاری مواد سخت استفاده میشوند، به عنوان مثال متهها و ابزارهای خاص برش مواد متراکم.

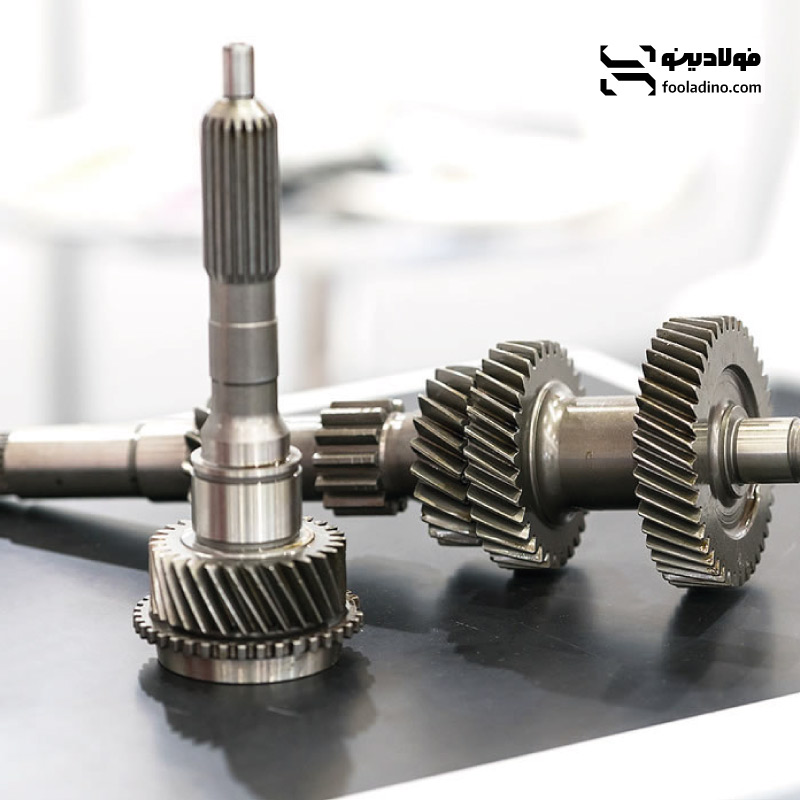

6. صنایع خودروسازی: برای قطعات مهمی که نیاز به مقاومت بالا در برابر ضربه و خستگی دارند، مانند قطعات موتور، انتقال نیرو و سیستمهای ترمز.

فولاد ماریجینگ به دلیل ویژگیهای خود از جمله استحکام بالا، سختی، مقاومت عالی در برابر خوردگی و حرارت و قابلیت ماشینکاری خوب، در صنایع پیشرفته و نیازمند به تکنولوژی بالا، بسیار مورد توجه است.

سخن آخر

در نتیجه، فولاد ماریجینگ به عنوان یک فولاد آلیاژی با ویژگیهای منحصر به فردی از جمله استحکام بالا، سختی، مقاومت عالی در برابر خوردگی و حرارت و قابلیت ماشینکاری برتر، در صنایع پیشرفته و نیازمند به تکنولوژی بالا مورد استفاده قرار میگیرد.

کاربردهای گستردهای از جمله صنایع هوافضا، نظامی، ابزارهای دقیق، قالبسازی، خودروسازی و ابزارهای برش و حفاری از قدرت این نوع فولاد بهره میبرند. با توجه به خصوصیات منحصر به فرد آن، فولاد ماریجینگ نقش اساسی در بهبود عملکرد و دوام قطعات و تجهیزات در شرایط دشوار را ایفا میکند، که این موضوع آن را به یک انتخاب برجسته برای کاربردهای حساس و حیاتی در صنایع مختلف تبدیل میکند.